Jeder, der mit Harz-3D-Druck arbeitet, kennt diese Frustration: Man investiert in einen hochmodernen Drucker und hochwertiges Harz, entwirft ein Modell mit wunderschönen, komplexen Kurven und muss dann feststellen, dass die eleganten Oberflächen nach dem Drucken von feinen, störenden Linien beeinträchtigt werden. Dieses Phänomen, oft als „Konturkarte“, „Treppeneffekt“ oder „Terrasseneffekt“ bezeichnet, kann die wahrgenommene Qualität eines ansonsten perfekten Drucks erheblich mindern und eine glatte Kuppel in eine Reihe sichtbarer Kanten oder eine feine Kurve in eine pixelige Annäherung verwandeln. Es ist das letzte Hindernis, das einen guten Druck von einem professionellen, makellosen Objekt trennt.

Ziel dieses Leitfadens ist es, Anwender – von Miniaturkünstlern und Schmuckdesignern bis hin zu Produktingenieuren und High-End-Prototypenherstellern – mit dem Wissen und den Techniken auszustatten, die erforderlich sind, um glatte Oberflächen und filigrane Details zu erzielen, die mit der Qualität des traditionellen Spritzgussverfahrens konkurrieren können.

Dieses Perfektionsniveau zu erreichen, bedeutet nicht, eine einzige „magische Einstellung“ in der Slicer-Software zu finden. Vielmehr erfordert es einen ganzheitlichen Ansatz, der den 3D-Druck als integriertes System begreift und der Schlüssel dazu ist. Wie man die Qualität von 3D-Drucken verbessert . Eine perfekte Oberfläche ist das Ergebnis eines fein abgestimmten Workflows, bei dem Softwareeinstellungen, Hardwarepräzision, Materialeigenschaften und Nachbearbeitungstechniken optimal zusammenwirken. Jeder Schritt baut auf dem vorherigen auf, vom ersten digitalen Schnitt bis zum fertigen, polierten Bauteil. Eine Schwäche in einem Bereich kann das gesamte Ergebnis gefährden. Dieser Leitfaden basiert auf dieser Philosophie und bietet eine umfassende Methodik zur Optimierung des gesamten Systems. Grundlage dieses Systems sind hochpräzise Hardware und fortschrittliche Materialien, die perfekt aufeinander abgestimmt sind – ein Ansatz, der zentral für das Design des gesamten HeyGears-Ökosystems ist.

Die Wissenschaft hinter den Linien: Ein Diagnoseleitfaden

Bevor eine Lösung angewendet werden kann, muss das Problem richtig identifiziert werden. Verständnis Das Verständnis der Funktionsweise eines Harz-3D-Druckers ist der erste Schritt. Die Linien, die auf Harzdrucken entstehen, sind nicht alle gleich; sie haben unterschiedliche Ursachen und erfordern unterschiedliche Lösungen. Der Versuch, ein Hardwareproblem durch eine Softwareeinstellung zu beheben, führt häufig zu Zeit- und Materialverschwendung. Daher ist der erste Schritt zu einer makellosen Oberfläche die Fehlerdiagnose. Oberflächenartefakte auf Harzdrucken lassen sich grob in zwei Kategorien einteilen: solche, die eine systembedingte Folge der Technologie sind (Diskretisierungsartefakte), und solche, die durch einen Fehler im Druckprozess entstehen (Fehlerartefakte).

Artefakte der Diskretisierung: Die inhärente Natur der geschichteten Fertigung

Diese Artefakte sind eine grundlegende Folge der Annäherung an eine glatte, durchgehende Oberfläche durch diskrete, endliche Bausteine – Schichten und Pixel. Sie lassen sich im Rohdruck nicht vollständig „eliminieren“, ihre Sichtbarkeit kann jedoch durch intelligente Korrekturmaßnahmen drastisch reduziert werden.

Z-Achsen-Schichtlinien (Treppenstufenverfahren)

Treppenartige Strukturen sind das häufigste und bekannteste Artefakt im 3D-Druck. Sie stellen die direkte, physikalische Darstellung des Slicing-Prozesses dar, bei dem ein glattes, gekrümmtes oder abgewinkeltes 3D-Modell in einen Stapel flacher, zweidimensionaler Schichten mit fester Höhe umgewandelt wird. Jede Schicht entspricht einer einzelnen Stufe in Z-Richtung. Werden diese Stufen zu einer Steigung zusammengefügt, entsteht ein terrassenförmiger oder treppenartiger Effekt.

Die Sichtbarkeit dieser Stufen ist eine Frage einfacher Geometrie. Die vertikale Höhe jeder Stufe (der Setzstufe) wird durch die Schichthöheneinstellung im Slicer bestimmt. Auf einer steilen, nahezu vertikalen Fläche ist die horizontale Breite jeder Stufe (der Trittfläche) sehr gering. Wird der Winkel der Oberfläche zur Bauplattform jedoch flacher, ändert sich die Geometrie drastisch. Um die gleiche sanfte Neigung zu erzielen, muss die horizontale Trittfläche jeder Stufe deutlich breiter werden. Diese geometrische Vergrößerung ist genau der Grund, warum die Treppenwirkung auf flachen Oberflächen, wie der Oberseite einer Kugel, der sanften Rundung einer Schulter oder dem Dach eines Fahrzeugs, am deutlichsten sichtbar ist. Die Krümmungsänderung verläuft nicht nur vertikal, sondern auch horizontal, wodurch die Kanten der einzelnen Schichten viel deutlicher hervortreten. Mathematische Modelle der Oberflächenrauheit in der additiven Fertigung bestätigen, dass der Winkel der Oberfläche zur Baurichtung eine entscheidende Variable für die Ausprägung dieses Effekts ist.

XY-Ebenen-Voxellinien (Aliasing)

Obwohl die Treppenbildung ein Phänomen entlang der Z-Achse ist, tritt ein ähnlicher Effekt auch in der XY-Ebene auf. MSLA- (Masked Stereolithography) und DLP-Drucker (Digital Light Processing) verwenden einen pixeligen Bildschirm (ähnlich einem LCD oder Projektor), um jede Schicht auszuhärten. Jedes Pixel auf diesem 2D-Bildschirm wird, wenn ihm eine Höhe (die Schichtdicke) zugewiesen wird, zu einem dreidimensionalen, rechteckigen Baustein, einem sogenannten „Voxel“.

Genauso wie es unmöglich ist, mit quadratischen Bausteinen einen perfekten Kreis zu zeichnen, kann ein Raster aus rechteckigen Voxeln eine glatte Kurve in der XY-Ebene nicht perfekt nachbilden. Der Drucker muss die Kurve annähern, was zu einer gezackten, pixeligen Kante führt. Dieser Effekt wird als Aliasing oder „Voxellinien“ bezeichnet. Diese Linien unterscheiden sich von den Schichtlinien der Z-Achse und sind besonders auf Flächen sichtbar, die nahezu parallel zur Bauplattform verlaufen, da dort der Querschnitt der Kurve im geschnittenen Bild am deutlichsten erkennbar ist.

Es ist entscheidend, den Unterschied zwischen diesen beiden Arten von Diskretisierungsartefakten zu verstehen. Treppenartige Strukturen in der Z-Achse werden primär durch Anpassen der Schichthöhe korrigiert, wodurch die vertikale Auflösung gesteuert wird. Voxellinien in der XY-Ebene werden primär durch Anti-Aliasing (AA) korrigiert, einer Softwarefunktion, die die horizontale Auflösung auf Subpixel-Ebene steuert. Eine Verwechslung der beiden führt zu ineffektiver Fehlersuche.

Fehlerartefakte: Prozessfehler erkennen und beseitigen

Anders als Diskretisierungsartefakte sind diese Linien nicht technologiebedingt, sondern entstehen durch mechanische, chemische oder verfahrenstechnische Fehler. Ziel bei diesen Artefakten ist nicht deren Abschwächung, sondern deren vollständige Beseitigung durch Behebung der Ursache.

Mechanische Instabilität (Z-Wobble)

Wenn die horizontalen Linien auf einem Druck ein sich wiederholendes, zyklisches Muster bilden und deutlicher ausgeprägt sind als typische Schichtlinien, kann die Ursache eine mechanische Instabilität der Z-Achse sein. Eine leicht verbogene oder falsch ausgerichtete Gewindestange der Z-Achse oder eine lockere Mutter der Spindel kann dazu führen, dass sich die Bauplattform beim Auf- und Abfahren leicht seitlich verschiebt. Dieses „Wackeln“ verursacht Ungenauigkeiten bei der Schichtplatzierung und führt zu sichtbaren Streifen auf der Druckoberfläche. Dies ist ein Hardwaredefekt, der sich durch keine Anpassungen im Slicer beheben lässt.

Schichtverschiebungen

Eine Schichtverschiebung ist ein schwerwiegender und deutlich sichtbarer Defekt, bei dem eine oder mehrere Schichten plötzlich vom Rest des Drucks versetzt sind und eine markante Linie oder Stufe bilden. Beim FDM-Druck (Fused Deposition Modelling) wird dies häufig durch lockere Riemen oder durchrutschende Riemenscheiben verursacht. Beim Harzdruck ist dies zwar seltener, ähnliche Fehlausrichtungen können aber durch größere mechanische Defekte, starke externe Vibrationen, die den Drucker bewegen, oder extreme Ablösekräfte entstehen, die dazu führen, dass sich das Bauteil während des Druckvorgangs auf seinen Stützstrukturen verschiebt.

Uneinheitliche Aushärtung

Jeder Faktor, der den gleichmäßigen, schichtweisen Aushärtungsprozess stört, kann eine sichtbare Linie auf dem fertigen Druck verursachen. Diese Faktoren hängen häufig mit Veränderungen der chemischen und physikalischen Umgebung des Drucks zusammen.

-

Druckvorgang pausieren: Wird ein Druckvorgang pausiert, verbleibt der bereits ausgehärtete Teil des Modells im Harzbehälter. Währenddessen schrumpft das Harz weiter. Beim Fortsetzen des Druckvorgangs härtet die neue Schicht auf einem Teil aus, das stärker geschrumpft ist als bei einem kontinuierlichen Druckvorgang. Dadurch entsteht an der Pausenstelle eine deutliche Fehlausrichtung. Es empfiehlt sich daher, Druckvorgänge nur in Ausnahmefällen zu pausieren.

-

Plötzliche Querschnittsänderungen: Bei einem Modell, das abrupt von einem sehr kleinen zu einem sehr großen Querschnitt übergeht, können an der Übergangsstelle Linien sichtbar sein. Dies ist auf eine plötzliche und drastische Änderung der Schälkräfte zurückzuführen, die zum Ablösen der frisch ausgehärteten Schicht von der FEP- oder PFA-Folie erforderlich sind. Diese Änderung der mechanischen Spannung kann eine leichte Verformung oder Verschiebung des Bauteils verursachen, die sich als sichtbare Linie manifestiert. Dies hängt auch mit der unterschiedlichen Schrumpfung zusammen; ein größeres Harzvolumen in einer einzelnen Schicht schrumpft anders als ein kleineres Volumen, was zu Spannungen an der Grenzfläche führt.

-

Belichtungsänderungen: Einige fortgeschrittene Slicer ermöglichen unterschiedliche Belichtungszeiten für verschiedene Bereiche eines Modells. Dies kann zwar hilfreich sein, jedoch führt die Anpassung der Belichtungszeiten für Modellschichten fast immer zu sichtbaren Oberflächenlinien. Jede Belichtungseinstellung bewirkt einen leicht unterschiedlichen Aushärtungsgrad und eine unterschiedliche Schrumpfung, wodurch die Grenzen zwischen diesen Bereichen sichtbar werden.

Die digitale Lösung: So optimieren Sie Ihren Slicer für eine perfekte Grundlage

Sobald der Linientyp bestimmt ist, bildet die Slicer-Software die erste Verteidigungslinie. Hier werden die unvermeidlichen Artefakte der Diskretisierung bereits vor dem eigentlichen Druckvorgang minimiert. Durch intelligente Entscheidungen hinsichtlich der Ausrichtung und des Slicens des 3D-Modells lässt sich die Sichtbarkeit von Treppeneffekten und Voxellinien deutlich reduzieren.

Die goldene Regel: Strategische Modellorientierung

Die Modellausrichtung ist das mit Abstand wirksamste Mittel, um das Erscheinungsbild von Schichtlinien zu kontrollieren. Da Treppeneffekte besonders auf flach geneigten Flächen sichtbar sind, besteht das Hauptziel der Ausrichtung darin, sicherzustellen, dass die ästhetisch wichtigsten Flächen eines Modells in einem steilen Winkel zur Bauplattform positioniert werden. Diese Strategie beseitigt die Linien nicht vollständig, sondern verlagert sie gezielt in weniger wichtige oder weniger sichtbare Bereiche, wie z. B. die Rückseite, die Unterseite oder Bereiche, die nach der Montage verdeckt werden.

Empfohlene Winkel

Obwohl der optimale Winkel vom jeweiligen Modell abhängt, haben sich aus der Praxis und umfangreichen Tests einige bewährte Vorgehensweisen und Faustregeln herauskristallisiert.

-

Die 45-Grad-Regel: Die Ausrichtung eines Modells in einem 45-Grad-Winkel ist ein weit verbreiteter Ausgangspunkt. Sie bietet ein gutes Gleichgewicht zwischen der Reduzierung des Treppeneffekts auf den meisten Oberflächen, der Minimierung der Querschnittsfläche jeder Schicht (wodurch die Schälkräfte reduziert werden) und der Bereitstellung geeigneter Positionen für leicht entfernbare Stützen.

-

Der Neigungswinkel von 60 bis 75 Grad: Bei Modellen, bei denen die Oberflächenbeschaffenheit entscheidend ist, wie z. B. Büsten oder Ausstellungsstücke, erzielt man durch eine steilere Neigung (60 bis 75 Grad zur Vertikalen) optimale Ergebnisse. Dieser steile Winkel minimiert die Treppeneffekte auf den sichtbaren Oberflächen und kaschiert die Schichtlinien aus normaler Perspektive. Zudem können Stützstrukturen fast ausschließlich an der Rück- oder Unterseite des Modells angebracht werden, wodurch die makellose Oberfläche der Vorderseite erhalten bleibt.

-

Der Arkustangenswinkel ( ca. 40,6° ): Bei Modellen harter Oberflächen mit großen, perfekt ebenen, geneigten Flächen existiert ein bestimmter mathematischer Winkel, der die Stufenbildung zwischen den Schichten minimiert. Dieser Winkel entspricht dem Arkustangens der Schichthöhe geteilt durch die Pixelbreite. Obwohl mathematisch interessant, ist seine praktische Anwendung begrenzt, da die meisten Modelle komplexe Kurven und mehrere Oberflächenwinkel aufweisen, bei denen dieser „perfekte“ Winkel nicht einheitlich anwendbar ist.

Die praktische Empfehlung lautet: Laden Sie das Modell in den Slicer und analysieren Sie seine Geometrie. Ermitteln Sie den optimalen Blickwinkel – den Winkel, aus dem das Modell am häufigsten betrachtet wird. Drehen und neigen Sie das Modell anschließend so, dass diese kritischen Flächen möglichst steil verlaufen, ohne dabei übermäßige Überhänge zu erzeugen, die schwer zu entfernende Stützstrukturen erfordern würden.

Schichthöhe: Das optimale Verhältnis zwischen Qualität und Zeit finden

Der Zusammenhang zwischen Schichthöhe und Oberflächenglätte ist direkt und intuitiv: Eine geringere Schichthöhe führt zu kleineren vertikalen Stufen und damit zu einer glatteren Kurvenannäherung. Eine Halbierung der Schichthöhe, beispielsweise von 0,05 mm auf 0,025 mm, kann das Treppeneffekt-Erscheinungsbild deutlich reduzieren. Dies geht jedoch mit einer erheblich längeren Druckzeit einher, da der Drucker nun doppelt so viele Schichten verarbeiten muss.

Der Punkt des abnehmenden Grenznutzens

Es ist zwar verlockend, einfach die geringstmögliche Schichthöhe zu verwenden, die Ihr Drucker zulässt, doch der Nutzen nimmt ab einem gewissen Punkt ab. Die visuelle Verbesserung durch den Wechsel von 30 Mikrometern (0,03 mm) auf 10 Mikrometer (0,01 mm) Schichthöhe ist mit bloßem Auge kaum wahrnehmbar, kann aber die Druckzeit verdreifachen und den Verschleiß der FEP/PFA-Folie und des Z-Achsen-Motors erhöhen. Darüber hinaus gibt es physikalische Grenzen für die maximal mögliche Schichtdicke. Sehr viskose Harze fließen möglicherweise nicht schnell genug, um den mikroskopisch kleinen Spalt, der durch eine Schichthöhe unter 20 Mikrometern entsteht, vor dem Aushärten gleichmäßig zu füllen. Außerdem hat der Z-Achsen-Schrittmotor eine minimale Schrittauflösung, die die praktisch realisierbare minimale Schichthöhe begrenzen kann.

Empfohlene Einstellungen

Die richtige Balance zwischen Qualität und Geschwindigkeit zu finden, ist entscheidend. Die folgenden Einstellungen eignen sich hervorragend als Ausgangspunkt für verschiedene Anwendungen:

-

100 Mikrometer ( 0,1 mm): Am besten geeignet für großflächige Prototypen oder Funktionsteile, bei denen die Oberflächengüte nicht im Vordergrund steht und die Geschwindigkeit höchste Priorität hat. Schichtlinien sind sichtbar.

-

50 Mikrometer ( 0,05 mm): Dies ist der Industriestandard und die Standardeinstellung der meisten Slicer. Er bietet ein optimales Verhältnis zwischen Detailgenauigkeit, Oberflächenqualität und Druckzeit und ist daher vielseitig für eine breite Palette von Anwendungen geeignet. Schichtlinien sind in der Regel nur bei genauer Betrachtung erkennbar.

-

25–30 Mikrometer ( 0,025–0,03 mm): Dieser Bereich gilt oft als optimal für detailreiche Anwendungen wie Tabletop-Miniaturen, Schmuck und filigrane Modellbausätze. Bei dieser Auflösung sind die Schichtlinien entlang der Z-Achse mit bloßem Auge kaum noch sichtbar, was eine erstklassige Oberflächengüte ohne den extremen Zeitverlust noch niedrigerer Einstellungen ermöglicht.

Anti-Aliasing (AA) meistern: Ihre Waffe gegen Voxellinien

Anti-Aliasing ist eine leistungsstarke Softwaretechnik, die speziell entwickelt wurde, um die durch die Pixelierung des Druckerbildschirms verursachten Voxellinien in der XY-Ebene zu korrigieren. Sie beeinflusst nicht die Schichthöhe entlang der Z-Achse, sondern glättet die Konturen jeder einzelnen 2D-Schicht.

So funktioniert es

AA (Aliasing Algorithm) erhöht die horizontale (XY-)Auflösung des Druckers durch eine geschickte Nutzung von Graustufen. Anstatt dass ein Pixel einfach nur „an“ (weiß) oder „aus“ (schwarz) ist, erzeugt AA Zwischenstufen von Grau. Ein graues Pixel lässt weniger UV-Licht durch als ein weißes, wodurch das Harz in diesem Voxel nur teilweise aushärtet. Dieses kleinere, teilweise ausgehärtete Harzvolumen glättet den Übergang zwischen den harten Kanten vollständig „an“ und vollständig „aus“ Pixeln und gleicht so die Treppeneffekte an Kurven aus. Dieser Prozess wird genauer als Subpixel-Rendering bezeichnet, da er es dem Drucker ermöglicht, Strukturen zu erzeugen, die kleiner als ein einzelnes natives Pixel sind.

Die Einstellungen erklärt

Moderne Slicer bieten zahlreiche Parameter zur Steuerung des AA-Effekts. Deren Verständnis ist entscheidend, um das gewünschte Gleichgewicht zwischen Glättung und Schärfe zu erreichen.

-

AA-Stufe: Diese Einstellung (oft als 2x, 4x, 8x usw. angegeben) bestimmt die Anzahl der Graustufen, die zum Glätten der Kanten verwendet werden. Eine höhere Stufe sorgt für einen sanfteren Übergang, kann aber die Verarbeitungszeit des Slicers und die endgültige Dateigröße erhöhen. Für die meisten hochauflösenden Drucker ist eine Einstellung von 4x oder 8x eine gängige und effektive Wahl.

-

Bildunschärfe: Dieser Parameter wendet nach der ersten Kantenglättungsberechnung eine leichte Gaußsche Unschärfe auf das gesamte Ebenenbild an. Dadurch werden die Kanten weiter weicher, was besonders bei organischen oder cartoonartigen Modellen ohne scharfe Details effektiv ist. Allerdings sollte er mit Vorsicht verwendet werden, da er beabsichtigte scharfe Details bei Modellen mit harten Oberflächen verwischen und bei zu hohem Wert sogar die Effektivität des primären Kantenglättungsalgorithmus beeinträchtigen kann. Ein Unschärferadius von 2 Pixeln ist ein üblicher Ausgangspunkt für glatte Oberflächen.

-

Grauwertverschiebung: Dies ist eine fortgeschrittene, aber entscheidende Einstellung zur Feinabstimmung der Kantenglättung. Sie passt den Grauwert an, von dem der Verlauf der Kantenglättung ausgeht. Verschiedene Harze reagieren unterschiedlich stark auf UV-Licht. Ein hochreaktives Harz kann selbst bei Belichtung eines hellgrauen Pixels vollständig aushärten und so den Kantenglättungseffekt aufheben. Durch Erhöhen der Grauwertverschiebung kann der Benutzer den Startpunkt des Verlaufs „grauer“ gestalten und so sicherstellen, dass die Subpixel-Voxel wie gewünscht nur teilweise ausgehärtet werden. Die Kalibrierung dieser Einstellung für ein bestimmtes Harz ist entscheidend, um das volle Potenzial der Kantenglättung auszuschöpfen.

Der Kompromiss zwischen Detailgenauigkeit und Glätte

Es gibt eine anhaltende Debatte darüber, ob Kantenglättung (AA) zu einem Verlust feiner Details führt. Die Realität ist differenzierter. Schlecht konfigurierte Kantenglättung, insbesondere bei übermäßiger Bildunschärfe, kann scharfe Kanten weichzeichnen und Mikrotexturen verwischen. Bei korrekter Kalibrierung – mit einem geeigneten AA-Level und einem sorgfältig abgestimmten Grauwert-Offset bei minimaler bis keiner Unschärfe – zielt die Technik jedoch primär auf die Beseitigung unerwünschter Aliasing-Artefakte auf gekrümmten Oberflächen ab und glättet diese. Sie reduziert nicht zwangsläufig die beabsichtigte Schärfe der Modellgeometrie. Der Kompromiss ist nicht einfach „Detail vs. Glättung“, sondern vielmehr „Aliasing-Artefakte vs. potenzielle Weichzeichnung“. In den meisten Anwendungen überwiegt der Vorteil der Beseitigung von gezackten Voxellinien das minimale Risiko eines Detailverlusts bei Weitem.

Tabelle: Empfohlene Slicer-Profile

Um diese Informationen in konkrete Handlungsempfehlungen umzusetzen, bietet die folgende Tabelle empfohlene Slicer-Profile für gängige Druckszenarien. Diese sollten als Grundlage für die weitere Feinabstimmung je nach verwendetem Drucker und Harz betrachtet werden.

|

Gewünschtes Ergebnis |

Orientierung |

Schichthöhe |

Anti-Aliasing (AA)-Profil |

Am besten geeignet für |

|

Maximale Detailtreue |

Abgewinkelt (45°+) |

20-30 µm |

Ein (z. B. Stufe 4-8, Keine Unschärfe, Kalibrierter Graustufenversatz) |

Miniaturen, Schmuck, strukturierte Oberflächen |

|

Ultra-glatte organische Oberflächen |

Abgewinkelt (45°+) |

30-50 µm |

Ein (z. B. Stufe 8, Bildunschärfe 2px, Kalibrierter Grauwertversatz) |

Büsten, Skulpturen, Figuren im Cartoon-Stil |

|

Schnelle Funktionsprototypen |

Optimiert für Geschwindigkeit und Kraft |

50-100 µm |

Aus oder minimal (z. B. Stufe 2) |

Konstruktionsteile, Vorrichtungen, Lehren |

Die physikalische Grundlage: Optimierung von Hardware und Materialien

Selbst die sorgfältigste digitale Datei liefert kein makelloses Druckergebnis, wenn die physische Grundlage – Drucker und Harz – nicht den Anforderungen genügt. Der ganzheitliche Systemansatz erfordert, dass Hardware und Materialien nicht als separate Variablen, sondern als integrale Bestandteile der Gleichung für die Oberflächenqualität betrachtet werden. Optimale digitale Einstellungen lassen sich nur auf einer stabilen und präzisen physischen Plattform realisieren.

Die Rolle eines hochpräzisen Druckers

Prämie Harz-3D-Drucker sind speziell darauf ausgelegt, die zuvor erwähnten „Fehlerartefakte“ zu minimieren oder zu eliminieren. Merkmale, die mechanische Stabilität, Positioniergenauigkeit und Prozessstabilität gewährleisten, sind keine optionalen Extras, sondern unerlässlich für die Erzielung professioneller Oberflächenqualität.

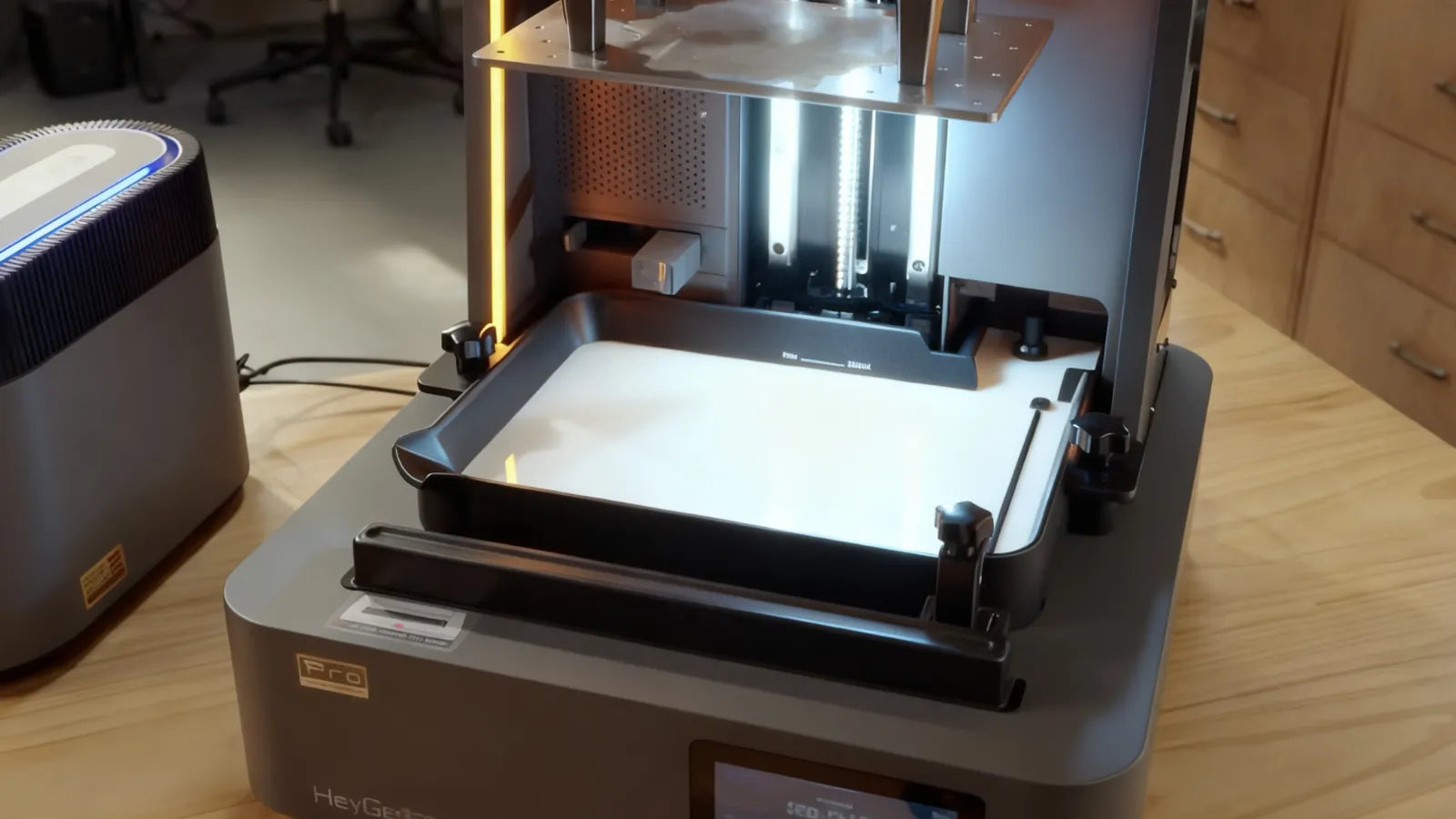

Der Der Reflex 2 3D-Drucker dient als hervorragendes Fallbeispiel dafür, wie Hardwareentwicklung direkt zu perfekter Oberflächenqualität beiträgt. Mehrere seiner wichtigsten Funktionen sind darauf ausgelegt, die Hauptursachen von Schichtunregelmäßigkeiten zu bekämpfen:

-

Z-Achsen-Modul der Güteklasse C5: Diese Komponente in Industriequalität bietet eine Wiederholgenauigkeit von nur ±2 Mikrometern. Diese Präzision eliminiert effektiv Z-Wackeln als Fehlerquelle und gewährleistet, dass jede einzelne Schicht exakt an der vom Slicer vorgesehenen Position platziert wird – ohne zyklische Abweichungen.

-

Unibody-Gehäuse aus Druckguss: Durch die Fertigung des Druckergehäuses aus einem einzigen, stabilen Stück Druckgussmetall werden Toleranzen, die durch die Montage mehrerer Teile entstehen, eliminiert. Dies erhöht die Gesamtstabilität der Maschine, dämpft Mikrovibrationen und stabilisiert die Z-Achse zusätzlich, um durch mechanische Instabilität verursachte Artefakte zu vermeiden.

-

Dynamischer Bewegungsalgorithmus 3.0: Dieses intelligente System nutzt hochempfindliche Kraftsensoren, um in Echtzeit Rückmeldung über die Ablösekräfte während des Druckvorgangs zu geben. Es passt dann dynamisch die Hub- und Rückzugsgeschwindigkeiten an, um übermäßige Belastungen des Modells zu vermeiden und das Risiko von Schichtverschiebungen oder Verformungen durch abrupte Querschnittsänderungen zu minimieren.

Durch die Konstruktion des Druckprozesses auf einer so stabilen und präzisen Grundlage kann der Benutzer sicher sein, dass die Linien, die er auf seinen Ausdrucken sieht, Artefakte der Diskretisierung sind, die mit Software behoben werden können, und nicht zufällige Fehler der Hardware selbst.

Die Wahl des richtigen Harzes für eine glatte Oberfläche

Das flüssige Harz ist nicht nur ein Verbrauchsmaterial, sondern ein aktiver und entscheidender Bestandteil des Drucksystems. Seine chemischen Eigenschaften beeinflussen direkt die Detailauflösung, die Oberflächenglätte und die Effektivität erweiterter Slicer-Einstellungen wie Anti-Aliasing.

Wichtige Harzeigenschaften für die Oberflächenqualität

-

Geringe Schrumpfung: Alle Photopolymerharze schrumpfen beim Aushärten in gewissem Maße. Harze mit geringer Schrumpfung neigen jedoch deutlich weniger zur Entwicklung innerer Spannungen, die sich als Oberflächenlinien bemerkbar machen können, insbesondere an Stellen mit starker Volumenänderung oder während Druckpausen.

-

Pigmentierung und Lichtstreuung: Art und Dichte der Pigmente in einem Harz bestimmen, wie Licht in der Flüssigkeit gestreut wird. Stark pigmentierte, opake Harze (manchmal auch als „langsame“ oder „scharfe“ Harze bezeichnet) minimieren die Lichtstreuung und verhindern, dass UV-Licht über den vorgesehenen Pixelbereich hinaus gestreut wird und angrenzendes Harz aushärtet. Dies führt zu schärferen Details und ermöglicht es den feinen Graustufenverläufen des Anti-Aliasings, ihre Aushärtung im Subvoxel-Bereich mit deutlich höherer Präzision und Kontrolle durchzuführen.

-

Viskosität: Die Viskosität eines Harzes bestimmt seine Fließfähigkeit. Für den Druck mit extrem niedrigen Schichthöhen (unter 30 Mikrometern) ist ein Harz mit niedrigerer Viskosität vorteilhaft, da es nach dem Zurückziehen der Bauplatte schneller und vollständiger in den schmalen Spalt zwischen Bauteil und FEP/PFA-Folie zurückfließen und so eine gleichmäßige Schicht für die nächste Belichtung bilden kann.

HeyGears bietet ein Portfolio an Harze, die für spezifische Anwendungsbereiche entwickelt wurden. Beispielsweise ist das PAP10 Precise Detail Resin für eine hohe Bruchzähigkeit und die Fähigkeit zur Auflösung extrem feinster Details formuliert und eignet sich daher ideal für die Das beste Harz für Miniaturen, bei denen jede Textur zählt. Das UltraPrint-Modelling PAS10 Standard-Modellierharz erzeugt eine glatte, matte Oberfläche mit nahezu unsichtbaren Schichtlinien – perfekt für maßstabsgetreue Repliken und Designprototypen. Die Verwendung eines für das gewünschte Ergebnis optimierten Harzes verschafft Ihnen einen entscheidenden Vorteil auf dem Weg zu einer perfekten Oberfläche.

Der Workflow des Finishers: Nachbearbeitung für eine makellose Oberfläche

Der letzte Schritt zur Erzielung einer makellosen Oberfläche in Spritzgussqualität erfolgt nach dem Druckvorgang. Die Nachbearbeitung dient nicht der Korrektur eines fehlerhaften Drucks, sondern ist ein Veredelungsprozess, der einen bereits hervorragenden Druck perfektioniert. Hierbei werden die letzten, kaum sichtbaren Spuren des Druckprozesses entfernt, sodass die verbleibenden mikroskopischen Artefakte weit unter die Wahrnehmungsschwelle des menschlichen Auges sinken.

Schritt 1: Präzisionsschleifen für eine glasähnliche Grundlage

Schleifen ist die effektivste Methode, um die mikroskopisch kleinen Unebenheiten der Schichtlinien mechanisch zu ebnen. Bei Harzdrucken ist Nassschleifen die überlegene Technik, da sie eine feinere Oberfläche erzeugt und sicherer für den Anwender ist.

Vorbereitung und Technik

Bevor mit dem Schleifen begonnen wird, muss das Teil gründlich gewaschen werden. Reinigen Sie den 3D-Harzdruck gründlich und entfernen Sie alle Harzreste. Anschließend muss er vollständig nachgehärtet werden, um die endgültige Härte und chemische Stabilität zu erreichen. Das Schleifen eines weichen, nicht vollständig ausgehärteten oder harzbeschichteten Teils ist ineffektiv und kann den Anwender nicht ausgehärteten Chemikalien aussetzen.

Beim Nassschleifen wird wasserfestes Schleifpapier verwendet, das vor und während des Schleifvorgangs in Wasser getaucht wird. Das Wasser dient als Gleitmittel und verhindert, dass sich Harzstaub im Schleifpapier festsetzt. Außerdem hält es die Oberfläche des Drucks kühl und verhindert so eine Hitzeentwicklung durch Reibung, die den Kunststoff aufweichen oder verschmieren könnte. Vor allem aber bindet es die feinen Staubpartikel in einem Schlamm, sodass sie nicht in die Luft gelangen und eingeatmet werden können.

Grit-Fortschrittsleitfaden

Der Schlüssel zu erfolgreichem Schleifen liegt in der schrittweisen Verwendung immer feinerer Schleifpapierkörnungen. Überspringt man eine Körnung, entstehen tiefe Kratzer durch das gröbere Papier, die das feinere Papier nicht mehr entfernen kann. Ein systematisches Vorgehen ist unerlässlich.

-

Vorschliff (Körnung 220–400): In diesem Schritt werden verbliebene Stützstrukturen und Unebenheiten entfernt sowie die auffälligsten Schichtlinien auf stark gekrümmten Oberflächen geglättet. Beginnen Sie mit Schleifpapier der Körnung 220 oder 320 und schleifen Sie in leichten, kreisenden Bewegungen. Ziel ist es nicht, alle Linien zu entfernen, sondern eine gleichmäßige, matte Oberfläche zu erzeugen. Verwenden Sie Schleifschwämme oder wickeln Sie Schleifpapier um einen Schaumstoffblock, um gleichmäßigen Druck auf gekrümmte Bereiche auszuüben.

-

Oberflächenverfeinerung (Körnung 600–800): Nach dem Reinigen des Werkstücks verwenden Sie feineres Schleifpapier (Körnung 600 oder 800). Dadurch werden die feinen Kratzer des vorherigen Arbeitsschritts entfernt. Die Oberfläche sollte sich nun außergewöhnlich glatt anfühlen. Sichtbare Schichtlinien sind verschwunden und durch eine sehr feine, gleichmäßige Textur des Schleifpapiers ersetzt.

-

Polieren (Körnung 1000–2000+): Für Oberflächen, die hochglänzend lackiert oder unlackiert bleiben sollen, ist ein abschließender Polierschritt mit ultrafeinem Schleifpapier erforderlich. Durch das Schleifen mit Nassschleifpapier der Körnungen 1000, 1500 und 2000 werden die letzten mikroskopischen Kratzer entfernt und die Oberfläche erhält einen seidenmatten oder sogar halbglänzenden Glanz.

Schritt 2: Auftragen der schleifbaren Füllgrundierung

Das Grundieren ist der letzte Vorbereitungsschritt vor dem Lackieren und spielt eine entscheidende Rolle für ein perfektes Ergebnis. Die Verwendung einer hochwertigen, schleifbaren Füllgrundierung erfüllt zwei wichtige Funktionen:

Unebenheitsentdecker und Oberflächenfüller

Die matte, neutrale graue Farbe der meisten Grundierungen sorgt für eine gleichmäßige Oberfläche, auf der selbst kleinste Unebenheiten, Poren oder Kratzer, die beim Schleifen übersehen wurden, leicht erkennbar sind. Eine Füller- oder schleifbare Grundierung ist etwas dicker als Standardgrundierungen. Sie füllt die mikroskopischen Vertiefungen von verbleibenden Schichtlinien oder Schleifkratzern und schafft so eine perfekt glatte, gleichmäßige Basis für die Lackhaftung.

Anwendungstechnik

Der Schlüssel zu einer guten Grundierung liegt darin, mehrere dünne Schichten anstatt einer dicken aufzutragen. Eine dicke Schicht würde die feinen Details des Modells verdecken und verdecken.

-

Montieren Sie das geschliffene und gereinigte Teil auf einem Dübel oder Griff, um eine einfache Handhabung zu ermöglichen, ohne die Oberfläche berühren zu müssen.

-

Tragen Sie mit einer Sprühgrundierung aus der Dose aus 15–20 cm Entfernung eine sehr dünne Haftschicht auf. Verwenden Sie kurze, gleichmäßige Sprühbewegungen, beginnen Sie vor dem Werkstück und beenden Sie den Sprühvorgang dahinter, um Tropfenbildung zu vermeiden.

-

Lassen Sie die erste Schicht einige Minuten trocknen und tragen Sie dann eine weitere dünne, gleichmäßige Schicht auf. Wiederholen Sie diesen Vorgang, bis das Teil eine gleichmäßige, deckende Farbe aufweist. Lassen Sie die Grundierung gemäß den Herstellerangaben vollständig aushärten; dies kann mehrere Stunden dauern.

Der letzte Schliff

Sobald die Grundierung vollständig ausgehärtet ist, führen Sie ein letztes, sehr vorsichtiges Nassschleifen mit ultrafeinem Schleifpapier (z. B. Körnung 800–1000) durch. Dieser Schritt glättet die Grundierung, entfernt die unebene Oberfläche („Orangenhautstruktur“) und schafft eine optimale, spiegelglatte Grundlage für den Lackiervorgang. Nach diesem letzten Polierschritt können Sie mit dem Lernen beginnen. Wie man 3D-Drucke aus Harz für ein professionelles Finish bemalt , und die Oberfläche sollte von der eines hochwertigen, spritzgegossenen Objekts nicht zu unterscheiden sein.

Fazit: Ist ein „perfekt glatter“ Druck möglich?

Der Weg vom digitalen Modell zum physischen Objekt mit makelloser Oberfläche ist ein mehrstufiger Prozess, der sowohl technisches Know-how als auch akribische Ausführung erfordert. Er beginnt mit der korrekten Diagnose von Oberflächenartefakten – der Unterscheidung zwischen den inhärenten Artefakten der Diskretisierung und den korrigierbaren Fehlern. Im digitalen Bereich werden strategische Modellausrichtung, optimierte Schichthöhen und sorgfältig kalibrierte Anti-Aliasing-Einstellungen eingesetzt, um Treppeneffekte und Voxellinien zu minimieren. Diese digitale Vorbereitung ruht auf einer stabilen physischen Grundlage: Ein hochpräziser Drucker und ein Hochleistungsharz gewährleisten die präzise Umsetzung der digitalen Vorgaben in ein physisches Bauteil. Abschließend gipfelt der Prozess in der Oberflächenbearbeitung, bei der durch geschicktes Schleifen und Grundieren die letzten mikroskopischen Spuren des Schichtaufbaus beseitigt werden.

Um auf die Kernfrage zurückzukommen: Lassen sich Schichtlinien vollständig eliminieren? Die Antwort lautet: Ja, aber nur bedingt. Zwar sind mikroskopisch kleine Schichtlinien eine unvermeidbare, grundlegende Einschränkung der Schicht-für-Schicht-Technologie, doch ist es durchaus möglich, ein perfekt aussehendes Endprodukt zu erstellen. Ziel ist nicht eine atomar glatte Oberfläche auf dem Rohdruck, sondern die Reduzierung aller sichtbaren Artefakte unter die Wahrnehmungsschwelle. Durch die systematische Anwendung des in diesem Leitfaden beschriebenen ganzheitlichen Arbeitsablaufs werden die Stufen minimiert, die Voxellinien geglättet und die letzten verbleibenden Spuren physikalisch begradigt und aufgefüllt. Das Ergebnis ist eine Oberfläche, die sowohl optisch als auch haptisch perfekt ist.

Dieses Qualitätsniveau ist nicht das Ergebnis einer einzelnen Einstellung oder eines geheimen Tricks. Es ist vielmehr das Resultat eines umfassenden Ansatzes, der den 3D-Druck als komplettes System betrachtet. Durch die Anwendung dieses Workflows können Kreative ihr Handwerk perfektionieren und konstant Bauteile in höchster professioneller Qualität herstellen. Der Einstieg in diesen Prozess mit einem integrierten Ökosystem aus Hardware und Materialien, wie es beispielsweise von HeyGears angeboten wird , bildet die optimale Grundlage für diese außergewöhnlichen Ergebnisse.

Teilen:

10 nützliche 3D-Druckanwendungen mit dem Reflex 2 3D-Drucker

Vom Prototyping zur Serienproduktion: Die Leistungsfähigkeit des großformatigen 3D-Drucks mit Reflex 2 Pro